6月1日,中兴手机在全网50多个平台同步直播,发布最新机型中兴天机Axon 11 SE 5G手机,直接给2000元档位的5G手机圈注入了强大的竞争力。我们今天要看的是中兴在最新的5G手机中框的外表面做LDS天线,也就是所谓的航空级金属雕刻天线。

这款5G视频手机中兴天机Axon 11 SE 5G,专为当下喜欢拍vlog、分享vlog的年轻用户群体量身打造。中兴在宣传里面提到,首创5G超级天线。

由于电磁波在传播时极其容易受到干扰,手机厂商在进行天线设计时,需要隔离金属、电池、马达、屏蔽罩、和摄像头等零部件,为天线预留出一段干净的空间(简称净空)以保障手机信号。其中,金属类壳体、装饰、和导电喷涂等应距离天线20mm以上,电池(含电连接座)与天线的距离应在5mm以上。

因此,为了满足天线的高净空要求,同时确保手机在电梯山区等弱信号环境和高铁等高速移动环境下也能够稳定流畅获取信号,Axon 11 SE配备了中兴独家研发的5G超级天线技术。

具体来看,5G超级天线技术主要包含两大优势,一是采用航空级金属雕刻工艺,把天线设计到中框外表面,相比天线设计在手机内部的LDS天线,天线净空得到极大提高。

航空级金属雕刻工艺,把天线设计到中框外表面

“我们都知道LDS天线只能在手机结构件内部来做,不能放在结构件的外部,这是LDS和航空级金属雕刻天线(MCA)在结构方面的最大差异,而做在外部最大的好处便是对手机天线净空得到了极大的改善”,王屹解释道。

“由于是在外部表面,布置的天线在数量上更多,同时对天线进行交错的布置,从而达到了降低不同频率天线之间的干扰,这是金属雕刻天线相比于LDS天线的优势所在。”

二是在发射功率和信号接收的灵敏度(天线性能)上有了极大的提高。据了解,中兴在解决外表面的天线和内部互连方面花了比较多的功夫:首先要将外表面的天线和内部结构的金属进行互连,再通过主板上各种金属的簧片和内部结构进行互连,从而达到满足天线的发射性能。

一直以来,不同频段信号之间的干扰问题都是5G手机天线设计的重点,而Axon 11 SE也在这面下足了功夫:“一方面是交错分布,把相邻有干扰的频段错开分布,相隔比较远的相邻分布。另一方面是解耦技术,通过解耦技术以及不同“隔离地”的解耦技术,降低天线之间的干扰。由于把天线放在了外表面,空间和净空得到了极大改善,对天线解耦、天线交错分布都带来了极大的好处,本质上提升了天线的性能。”

基于以上技术,官方测试数据显示Axon 11 SE天线性能较一般5G手机提升58%。

此外,Axon 11 SE的12根天线还采用了360度环绕集成设计,也能够在一定程度上解决天线净空等问题。不过由于天线在外表面和结构中框在一起,天线与内部器件进行互联便成为了另一大难点,其加工工艺相对较难,需要雕刻、喷涂、夹具、和模具等的配合才能实现。

下面我们来回顾下LDS:

LDS—Laser Direct Structuring(激光直接成型)工艺是由德国LPKF公司研发的,是一种专业镭射加工、射出与电镀制程的3D-MID(Three-dimensional moulded interconnect device)生产技术。此前LDS天线技术主要应用于移动通讯领域,实现智能手机天线功能。

DS与3D-MID LDS(Laser Direct Structuring)激光直接成型技术是一种专业激光加工、射出与电镀制程的3D-MID(Three-dimensionalmouldedinterconnectdevice)生产技术,其原理是将普通的塑料元件赋予电气互连功能、支撑元器件功能和塑料壳体的支撑、防护等功能,以及由机械实体与导电图形结合而产生的屏蔽、天线等功能结合於一体,形成所谓3D-MID。

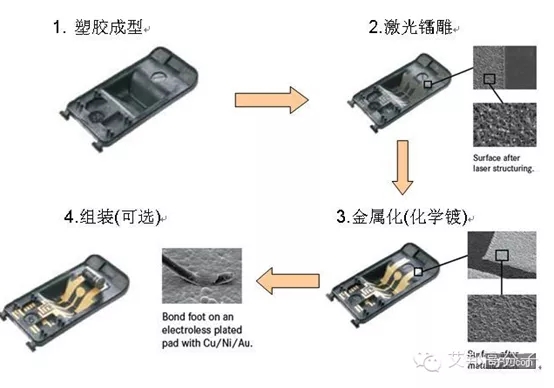

1、 LDS工艺流程

通俗点讲,就是用特殊激光将已经设计好的线路图案雕刻在3D塑料成品上(瞬间完成),然后再将其放入化学药水中进行化镀,经过一系列步骤后,金属就按照设计图案在塑料表面生根发芽了。

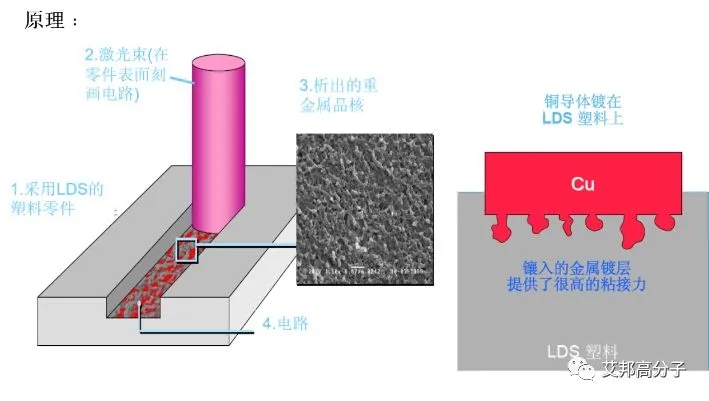

图:LDS工艺原理

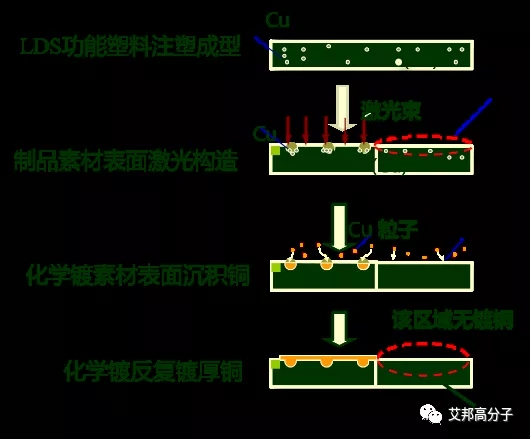

图:LDS典型的工艺流程

以手机LDS天线为例:含有机金属复合物的改性塑料通过注塑成型得到特定的形状;通过激光照射得到特定形状活化区域;化学镀可将更多的金属原子依附在活化区域中,从而得到功能性电路板;为了防止电路板被磨损,一般通过喷涂或组装将其覆盖保护。

(1)射出成型(Injectionmolding)。此步骤在热塑性的塑料上射出成型;

(2)镭射活化(LaserActivation)。此步骤透过镭射光束活化,藉由添加特殊化学剂镭射活化使物体产生物理化学反应行成金属核,除了活化并形成粗糙的表面,使铜在金属化过程中在塑料上扎根;

(3)电镀(Metallization)。此为LDS制程中的清洁步骤,在仅用作电极的金属化塑胶表面进行电镀5~8微米的电路,如铜、镍等,使塑料成为一个具备导电线路的MID元件;

(4)喷涂/组装(Assembling);

(5)RF测试。

2、 LDS工艺特点及优势

工艺特点:

(1)工艺成熟稳定、产品性能优越、任意可激光入射三维面均可实现高精度布图;

(2)适用于三维表面,更广的设计空间、成本较FPC高,需化镀、需特定材料。

优势:

(1) 打样成本低廉。

(2)开发过程中修改方便。

(3)塑胶元件电镀不影响天线的特性及稳定度。

(4)产品体积再缩小,符合智能终端薄型发展趋势。

(5)产量提升。

(6)设计开发时间短。

(7)可依客户需求进行客制化设计。

(8)可用于镭射钻孔。

(9)与SMT制程相容。

(10)不需透过光罩。

LDS工艺与其它技术相比有两个主要优势:

第一, 与柔性电路板天线和金属片天线相比,LDS部件具备完全的三维功能。LDS部件可采用其实际需要的形状---功能服从形态。因为采用激光成型,改变电路图案无需改变模具就能实现,非常适合生产不同种类的天线。

第二, LDS技术效率极高:产品生产周期短,激光系统耐用、少维护,适合7X24不间断生产,并且故障率低---是成功生产的理想选择。不仅仅适合于生产手机部件。

目前主要的材料供应商有:

1.DSM

2.EMS

3.SABIC

4.塞拉尼斯

5.赢创

6.巴斯夫

7.朗盛

8.三星

9.金发

10.中塑

11.广州合成

12.韩国乐喜

13.华力兴

14.日本三菱

15.中广核俊尔

16.其他